隨著生產加工制造業的市場競爭越來越劇烈,人們對于產品的生產周期要求越來越短,同時用戶對于產品的要求也是越來越高。但是企業要想生產出高端的產品,那么就要考慮到生產設備、工作人員、原料、方法、生產環境等等各個因素,很容易在某個環節的失誤到導致影響整個生產周期。

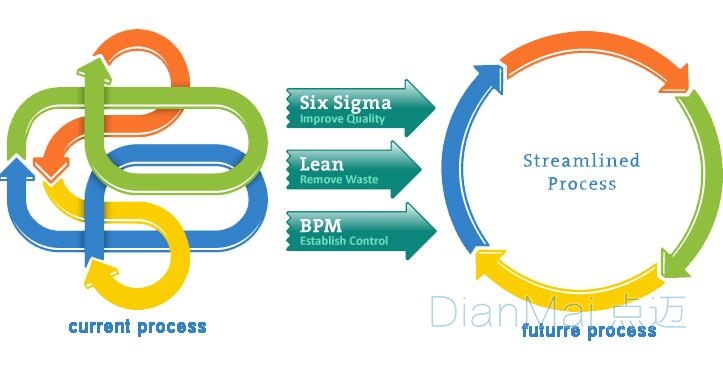

所以企業需要在生產過程中,有一種工具能夠隨時對產品的生產質量相關數據進行及時的監控和管理、統計以及分析。這樣可以區分生產過程中的正常波動和異常波動,以便生產過程中異常出現的時候會有相關的通知,并且知道管理人員及時有效的采取消除異常情況,恢復產品的生產狀態。所以SPC—統計過程控制管理系統就產生了。

圖一:SPC生產過程控制

使用SPC的供應商目前主要是三類:單機版軟件供應商、網絡版軟件供應商和解決方案供應商。中國企業的質量管理自改革開放后呈跳躍式發展,相比國外企業100余年來的連續發展,在不同行業以及行業中的不同類型企業呈現出不同的管理特點和需求。隨著企業關注度的提高,這幾類供應商應該都會有較好的發展機會。所以對于不同行業的不同需求,使用SPC的情況都不一樣。

用于SPC控制圖制作及分析的數據種類、數據采樣方式及數據組織架構都會不同。“不同行業都會有自身不同的數據采集邏輯及復雜性,從離散型制造業出發所設計的軟件是很難在流程型制造業使用的,因為他們的采樣和數據結構是有很大差別的。生產過程追溯方案

圖二:產品質量控制點

當一個公司實施SPC時,最容易導致失敗的原因就是沒有恰當地進行數據采樣和數據結構管理。”施華山表示。易得太數據管理股份有限公司總經理胡富杰告訴記者,SPC應用在離散型制造業,主要是以計數值手法來實時監控產品或零件品質,譬如電子加工裝配生產線的實時監控關鍵不良項目及不良率,以快速掌握產品的品質及成本。而對于流程型制造業,SPC主要是以計量值手法來實時監控制程參數、產品或零件品質,譬如產品生產過程對于關鍵尺寸、厚度和機臺參數,以及溫濕度、微塵粒子等環境參數的實時監控,以確保生產過程始終維持在穩定控制當中。SPC必須能夠從這些系統中讀取數據,對數據正確操控,然后以恰當的方式將控制圖提供給恰當的人員進行分析。

總而言之,SPC就是統計過程控制,他是一種借助數理統計方法的過程控制工具。通過對產品的質量之間獲取的數據統計分析,SPC能夠準確的判斷出整個生產過程的發展趨勢。如果有質量異常,那么就會有相應的異常警報,并提示分析原因,幫助企業提高產品的生產質量,同時還能保證生產效率。生產設備監控系統的應用案例