壓鑄企業的生產計劃是本企業在計劃期內完成壓鑄件生產任務和進度的計劃。生產計劃為編制資金計劃、物資計劃、勞動用工計劃等提供依據。生產計劃是企業實現計劃期內的經營目標的行動綱領。生產計劃根據執行時間長短可分為:長期生產計劃,執行時間二年以上以至十年;物料管理系統中期生產計劃是一年或一季度的生產計劃;短期生產計劃則以月為時間單位的生產計劃。

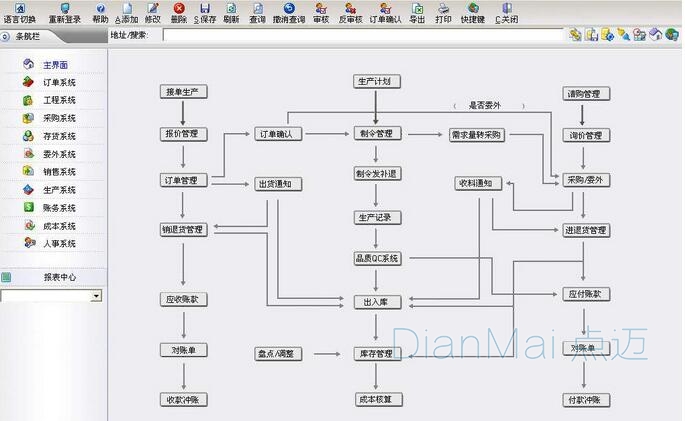

圖一:物料管理系統主要流程

1.生產計劃的主要指標

1)產品品種指標 是指在計劃期內生產的壓鑄件名稱、種類、型號、規格等。

2)產品質量指標 是指在計劃期企業生產的壓鑄件應該達到的質量標準和水平,反映質量指標有產品的合格率、廢品率等。

3)產品產量指標 是指在計劃期內生產的各種合格鑄件的數量。

4)產值指標 是用貨幣單位來表示產品產量的指標,又分為總產值、商品產值、凈值。

圖二:物料管理系統主要功能

2.生產能力

企業的生產能力是指在一定的生產組織技術條件下,在一定時期內全部生產性固定資產所能生產質量合格產品的最大數量。它是反映企業生產可能性的一個重要指標。

(1)生產能力的種類

1)設計生產能力 指企業基建設計任務書和技術文件中所規定的生產能力,是一種潛在能力。

2)核定生產能力 指企業經過技術改選、技術革新或產品方向、固定資產發生重大變化、重新核定的生產能力。

3)計劃能力 雙稱現有能力,是計劃期內能夠達到的生產能力。

(2)生產能力的核定

1)壓鑄機的生產能力核定:要將全部壓鑄機按同一(或相近)鎖模力分成若干個組,然后按不同機組逐一進行計算。單機生產能力的計算公式如下:M機=T/t*η*(1-k)

公式中:M機為某壓鑄機(組)生產能力(件或模次);T為單臺壓鑄機全年有效工作臺時(小時),T=(全年日歷數-全年節假日數)*壓鑄機每日工作小時數;t為壓鑄每一壓鑄件(或每一模次)所需設備臺時(小時),即壓鑄一件壓鑄件(或每一模次)的生產節拍;η為壓鑄機的開動率(%),生產計劃管理開動率是將全年有效工作臺時減去因設備的保養與維修、模具的更換與維護和其他原因停機臺時與全年有效工作臺時之比;k為廢品率(%),壓鑄、機加工等廢品率之和。

2)勞動能力核定:當生產作業組的生產能力主要取決于勞動力時,其生產能力計算公式如下:Q=DN/t

公式式中:Q為生產作業組(如清理、打磨等)的生產能力(件):D為計劃期內每個工人的有效工作時間(小時);N為生產作業的工人數;t為單位產品的工時定額(小時)。

圖三:倉庫物料管理

3.生產計劃的編制步驟

壓鑄企業基本上都是以銷定產,生產計劃的編制了是通常是以產品銷售計劃的安排來考慮生產計劃的。生產計劃的編制一般可分為四個步驟:

(1)收集資料分析研究

1)市場的需求,主要是客戶的訂單和對市場的預測;

2)資源條件,主要是原材料、燃料、電力供應情況;

3)企業內的生產能力,主要是人員的結構與水平、設備性能與數量、企業的管理水平等。

(2)初步計劃方案的擬定

初步計劃方案主要是指各種類壓鑄件生產指標的方案。在相同的條件下,可以有多個不同的生產計劃方案,在制定出多個不同方案基礎上進行分析對比,從中選擇出一個比較合理、全面的方案。

(3)綜合平衡,確定生產計劃指標

將提出的初步生產計劃指標和各方面的條件進行平衡。計劃的綜合平衡應圍繞著任務和利潤目標,進行比較和核算。主要內容有:

1) 生產任務與生產能力的平衡;

2) 生產任務與物資的平衡;

3) 生產任務與勞動力的平衡;

4) 生產任務與資金占用的平衡;

除外之外,還要根據實際需要和可能,進一步組織生產任務與生產技術準備,生產排程任務與外部協作等方面的平衡。

(4)確立生產計劃

根據綜合平衡結果,經與有關部門、車間討論,確立正式計劃,報經理(廠長)批準就可以組織實施。